- Thuis

- Producten

- Toepassingen

- Condensatoren voor huishoudelijke apparaten

- Condensatoren voor voeding

- Condensatoren voor LED-verlichting

- Condensatoren voor mobiele en DSL-apparaten

- Condensatoren voor auto's en voertuigen

- Condensatoren voor fotovoltaïsche omvormers

- Condensatoren voor windenergiecentrales

- Condensatoren voor hernieuwbare energiesystemen

- Condensatoren voor inductieverwarming

- Condensatoren voor medische apparatuur

- Condensatoren voor industriële besturing

- Condensatoren voor Power Electric

- Condensatoren voor spoorwegvervoer

- Condensatoren voor Smart Grid

- Condensatoren voor Universiteit en Onderzoeksinstituut (Hoge Energiefysica)

- Over ons

- Nieuws

- Neem contact met ons op

-

- Condensatoren voor huishoudelijke apparaten

- Condensatoren voor voeding

- Condensatoren voor LED-verlichting

- Condensatoren voor mobiele en DSL-apparaten

- Condensatoren voor auto's en voertuigen

- Condensatoren voor fotovoltaïsche omvormers

- Condensatoren voor windenergiecentrales

- Condensatoren voor hernieuwbare energiesystemen

- Condensatoren voor inductieverwarming

- Condensatoren voor medische apparatuur

- Condensatoren voor industriële besturing

- Condensatoren voor Power Electric

- Condensatoren voor spoorwegvervoer

- Condensatoren voor Smart Grid

- Condensatoren voor Universiteit en Onderzoeksinstituut (Hoge Energiefysica)

Web Menu

- Thuis

- Producten

- Toepassingen

- Condensatoren voor huishoudelijke apparaten

- Condensatoren voor voeding

- Condensatoren voor LED-verlichting

- Condensatoren voor mobiele en DSL-apparaten

- Condensatoren voor auto's en voertuigen

- Condensatoren voor fotovoltaïsche omvormers

- Condensatoren voor windenergiecentrales

- Condensatoren voor hernieuwbare energiesystemen

- Condensatoren voor inductieverwarming

- Condensatoren voor medische apparatuur

- Condensatoren voor industriële besturing

- Condensatoren voor Power Electric

- Condensatoren voor spoorwegvervoer

- Condensatoren voor Smart Grid

- Condensatoren voor Universiteit en Onderzoeksinstituut (Hoge Energiefysica)

- Over ons

- Nieuws

- Neem contact met ons op

Product Zoeken

Taal

Menu Afsluiten

Onderzoek naar wikkelingsproces en postverwerkingstechnologie van CBB11 inductieve metalliseerde folie polypropyleen filmcondensator

Onderzoek naar wikkelingsproces en postverwerkingstechnologie van CBB11 inductieve metalliseerde folie polypropyleen filmcondensator

1. Precisiewikkelingsproces van gemetalliseerde film en isolerende diëlektrische laag

Het wikkelingsproces is een belangrijke stap in het productieproces van CBB11 inductieve gemetalliseerde folie polypropyleenfilm condensator en de kwaliteit ervan heeft direct invloed op de elektrische prestaties en mechanische stabiliteit van de condensator. Dit proces vereist de gemetalliseerde film en de isolerende diëlektrische laag om afwisselend te worden gewikkeld volgens een specifieke structuur om een strakke en uniforme cilindrische kern te vormen. Dit proces vereist een extreem hoge precisie van de productieapparatuur en het is noodzakelijk om ervoor te zorgen dat de spanning van de film tijdens het wikkelingsproces constant en matig blijft. Overmatige spanning kan gemakkelijk vervorming van de film of schade aan de metalen laag veroorzaken, terwijl te weinig spanning ervoor zorgt dat de wikkelstructuur los is, wat de mechanische sterkte en elektrische prestaties van de condensator beïnvloedt.

Tijdens het wikkelingsproces is de uitlijningscontrole van de film ook cruciaal. Elke laag van de film moet een precieze randuitlijning behouden en elke lichte afwijking kan een ongelijke verdeling van het elektrische veld in de condensator veroorzaken, waardoor de duurzame spanning en de levensduur van het dienst worden beïnvloed. Moderne geavanceerde productieapparatuur is meestal uitgerust met een zeer nauwkeurige foto-elektrisch uitlijningssysteem dat de filmpositie in realtime kan volgen en aanpassen om de nauwkeurigheid van het wikkelingsproces te waarborgen. Tegelijkertijd moet de wikkelsnelheid ook zorgvuldig worden gecontroleerd. Een te snel een snelheid kan de accumulatie van filmstress veroorzaken, terwijl een te langzame snelheid de productie -efficiëntie beïnvloedt.

De netheid en temperatuur- en vochtigheidsomstandigheden van de wikkelomgeving mogen niet worden genegeerd. Een schone omgeving kan voorkomen dat vreemde deeltjes in de filmlagen worden gerold, terwijl een geschikte temperatuur en vochtigheid helpen de dimensionale stabiliteit van de film te behouden. Alleen door deze precieze controles kan de wondkern worden gezorgd om een uniforme en dichte structuur te hebben, waardoor een goede basis wordt gelegd voor latere processen.

2. Hete dringende vormproces en de impact ervan op de kernstructuur

De wondcilindrische kern moet worden gevormd door hete persen, wat cruciaal is om de structuur van de condensator te stabiliseren. Het hete persenproces wordt meestal uitgevoerd in speciale apparatuur en de ideale bindingstoestand tussen de lagen van de kernfilm wordt bereikt door precies geregelde temperatuur en druk. De temperatuurkeuze moet rekening houden met de kenmerken van het polypropyleenmateriaal, dat moet zorgen voor voldoende verzachting om nauwe binding tussen de lagen te bereiken en overmatige temperatuur te voorkomen die materiaalafbraak of veranderingen in de prestaties van de metalen laag veroorzaakt.

De instelling van drukparameters vereist ook voorzichtigheid. Matige druk kan de kleine openingen die tijdens het wikkelingsproces worden gevormd elimineren en het contact tussen lagen verbeteren, maar overmatige druk kan filmvervorming veroorzaken of de continuïteit van de metalen laag beschadigen. Hete persentijd is ook een sleutelvariabele. Het is noodzakelijk om ervoor te zorgen dat er voldoende tijd is om de hitte gelijkmatig te worden overgedragen naar de binnenkant van de kern, maar het moet niet te lang zijn om te voorkomen dat de productie -efficiëntie wordt beïnvloed.

Het geoptimaliseerde hete persenproces kan de kernvorm een stabiele driedimensionale netwerkstructuur maken, waardoor de mechanische sterkte en dimensionale stabiliteit van de condensator aanzienlijk wordt verbeterd. Goede hete dringende behandeling kan ook het thermische contact tussen de filmlagen verbeteren, die bevorderlijk is voor de warmtedissipatie van de condensator tijdens de werking. Bovendien kan dit proces ook de interne stress die tijdens het wikkelingsproces wordt gegenereerd, elimineren en de prestatieveranderingen veroorzaakt door stressafgifte tijdens het gebruik van de condensator verminderen.

3. Eind Face Elektrode -vormingsproces en technische punten

De kern na hete persen moet een betrouwbare elektrodeaansluiting vormen op beide eindvlakken, die meestal wordt bereikt door metaalspuiten. Het elektrode -vormingsproces speelt een beslissende rol bij het waarborgen van de lage contactweerstand en een goede huidige geleidingsmogelijkheden van de condensator. Voordat het spuiten, moet het eindvlak van de kern op de juiste manier worden behandeld om ervoor te zorgen dat de metalen laag stevig kan worden bevestigd. Dit omvat het reinigen van het eindvlak om mogelijke verontreinigingen en oxidelagen te verwijderen, en soms is een licht ruwend proces vereist om het oppervlak te vergroten.

Metaalspuiten wordt meestal uitgevoerd met behulp van thermische spuittechnologie, waarbij gesmolten metalen deeltjes worden gespoten met hoge snelheid op het eindvlak van de kern. De keuze van spuitmateriaal moet de geleidbaarheid, soldeerbaarheid en compatibiliteit met de dunne filmmetaallaag overwegen. De dikte van de metalen laag moet worden geregeld tijdens het spuitproces. Te dun kan de contactweerstand vergroten, hoewel te dik mechanische spanning kan veroorzaken of onnodig volume kan toevoegen.

Het spuitproces moet er ook voor zorgen dat de metalen laag gelijkmatig het hele eindvlak bedekt, waardoor onbedekte gebieden of ongelijke dikte worden vermeden. Moderne productielijnen gebruiken vaak roterende spuittechnologie om de kern tijdens het spuitproces met een constante snelheid te roteren om een uniforme metaalcoating te verkrijgen. Na het spuiten is de juiste post-behandeling, zoals gloeien met lage temperatuur, meestal vereist om de cohesie en hechting van de metalen laag te verbeteren.

Hoogwaardige eindgezichtselektroden moeten een lage weerstand, een hoge mechanische sterkte en een goede omgevingsstabiliteit hebben om betrouwbare elektrische verbindingen te onderhouden tijdens de levensduur van de condensator. De kwaliteit van dit proces heeft direct invloed op de equivalente reeksweerstand (ESR) en frequentiekenmerken van de condensator en is een van de belangrijkste links om de hoge prestaties van de condensator te waarborgen.

IV. Het verzorgingsproces en de verbetering ervan op de prestaties van de condensator stimuleert

Energisatiebehandeling is een speciaal proces in het productieproces van inductieve gemetalliseerde foliepolypropyleenfilmcondensatoren. Door een elektrisch veld toe te passen dan de nominale werkspanning op de condensator onder gecontroleerde omstandigheden, zijn de diëlektrische prestaties geoptimaliseerd en gestabiliseerd. Dit proces kan de microscopische defecten die in de polypropyleenfilm kunnen bestaan, effectief elimineren en de betrouwbaarheid en langetermijnstabiliteit van de condensator aanzienlijk verbeteren.

Tijdens het energieproces moet de toepassing van spanning een zorgvuldig ontworpen boostprocedure volgen, meestal met behulp van een langzame stapsgewijze boostmethode om de condensator in staat te stellen zich geleidelijk aan te passen aan de hoge elektrische veldsterkte. De temperatuurregeling van de verwerkingsomgeving is ook erg belangrijk. De juiste temperatuur kan de aanpassing van de moleculaire structuur van het diëlektrische materiaal bevorderen, maar een te hoge temperatuur kan veranderingen in materiaaleigenschappen veroorzaken. De energie -tijd moet lang genoeg zijn om het behandelingseffect te garanderen, maar het moet niet te lang duren om de productie -efficiëntie te voorkomen.

Een wetenschappelijk ontworpen energiezuivering kan veel prestatieverbeteringen veroorzaken: het kan zwakke punten in het diëlektricum "repareren" en een stabiele isolerende structuur in deze gebieden vormen door lokale ontlading onder gecontroleerde omstandigheden te induceren; Dit proces kan de distributie van het elektrische veld in het diëlektricum in evenwicht brengen en het fenomeen van het lokale veldsterkteconcentratie verminderen; De energieke behandeling kan ook de capaciteitswaarde van de condensator stabiliseren en de parameterafwijking verminderen tijdens het daaropvolgende gebruik.

Het is vermeldenswaard dat het effect van de energiezuivering aanhoudend is, wat de levensduur van de condensator aanzienlijk kan verlengen en zijn betrouwbaarheid in harde omgevingen kan verbeteren. Hoewel dit proces de productiekosten en -tijd verhoogt, is het een onmisbare belangrijke stap voor de productie van hoogwaardige condensatoren.

V. Kwaliteitscontrolemethoden voor wikkelingsproces en nabewerking

Om ervoor te zorgen dat de wikkel- en nabewerkingsprocessen van inductieve gemetalliseerde folie polypropyleen filmcondensatoren de verwachte resultaten bereiken, moet een strikt kwaliteitscontrolesysteem worden vastgesteld. Dit systeem moet meerdere links bevatten, zoals online detectie, procesmonitoring en eindproducttests om een uitgebreid kwaliteitsnetwerk voor kwaliteitsborging te vormen.

In het wikkelingsproces is real-time monitoring van filmspanning en uitlijning een basisvereiste. Geavanceerde apparatuur is meestal uitgerust met zeer nauwkeurige sensoren en feedbacksystemen die de procesparameters in realtime kunnen aanpassen. Het is ook noodzakelijk om regelmatig de dwarsdoorsnedestructuur van de wikkelkern te controleren en te controleren om de wikkelkwaliteit visueel te evalueren. Het hot pressingproces vereist het bewaken van sleutelparameters zoals temperatuur, druk en tijd om de consistentie van verwerkingsomstandigheden voor elke partij producten te waarborgen.

Voor het einde van de vormingsproces van de gezichtselektrode worden contactweerstandstests en visuele inspectie vaak gebruikt kwaliteitscontrolemethoden. De spuitkwaliteit kan worden geëvalueerd door de geleidbaarheid van de elektrode te bemonsteren en te meten en de uniformiteit van de coating te observeren. Het empowermentproces vereist het opnemen van de verwerkingsparameters van elke partij producten en het verifiëren van het verwerkingseffect via een bestand tegen spanningstest.

De uiteindelijke verificatie van de kwaliteit moet belangrijke parametertests bevatten, zoals de capaciteit van de condensator, verlieshoek, isolatieweerstand en bestand tegen spanningssterkte. Voor toepassingen met hoge betrouwbaarheidseisen, zijn milieutests en versnelde levensonderzoek ook vereist om de productprestaties volledig te evalueren. Door een compleet kwaliteit traceerbaarheidssysteem op te zetten, kunnen de prestatiegegevens van elke condensator worden gekoppeld aan de parameters van de productieproces, waardoor gegevensondersteuning worden geboden voor procesoptimalisatie.

AANBEVOLEN PRODUCTEN

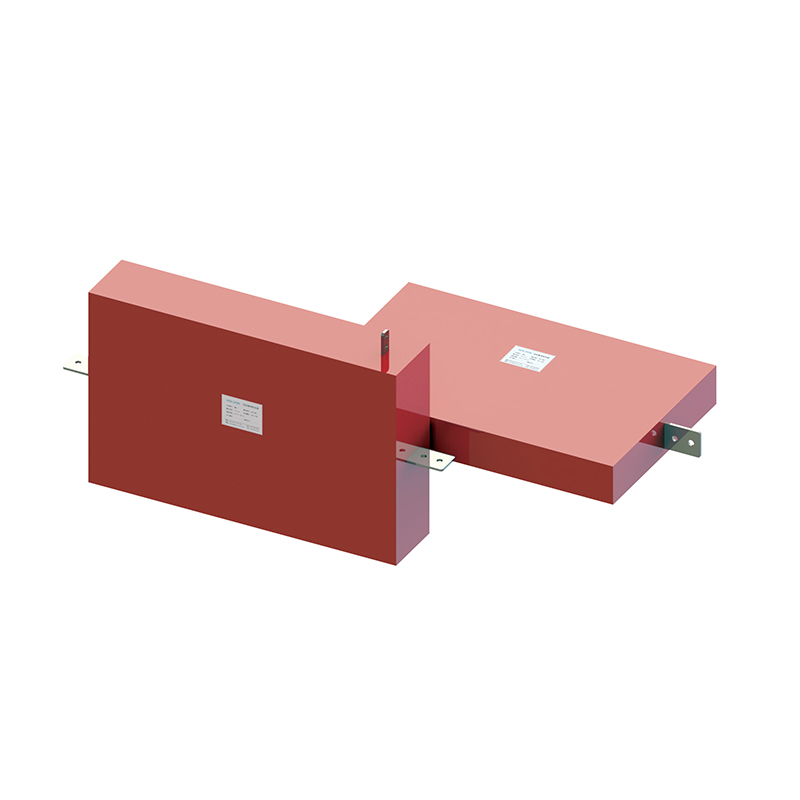

-

WPH serie hoogspanningspulscondensator

Functies: Geïsoleerde behuizing, droog type ... Bekijk meer

-

WPP-serie Gemetalliseerde polypropyleenfilmpulscondensator

Functies: Droog ingekapseld met cilindrische p... Bekijk meer

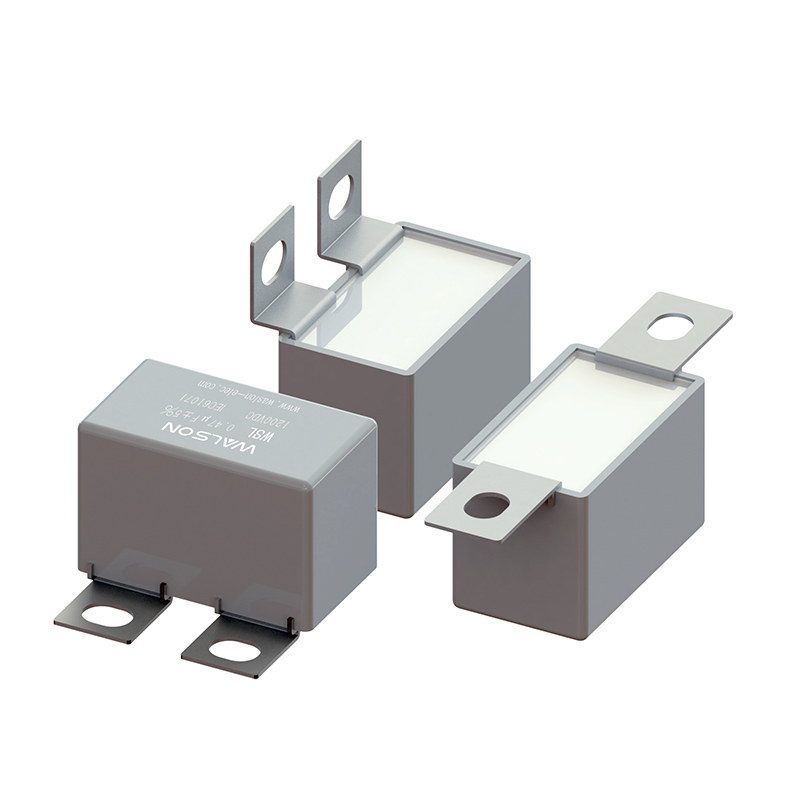

-

WSL-serie snubbercondensator voor IGBT (Lug Terminals)

Functies: Hoge temperatuurbestendige PP-film a... Bekijk meer

-

WAS-serie afgedichte enkel-/driefasige AC-filtercondensator

Functies: Gemetalliseerde polypropyleenfilm me... Bekijk meer

- Adres : Nr. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, provincie Jiangsu

- Postcode: 214104

- Telefoon: +86 - 138 1203 1188

- Telefoon: +86 - 0510 - 88719928 - 805

- Faxen: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Thuis

- Producten

- Toepassingen

- Condensatoren voor huishoudelijke apparaten

- Condensatoren voor voeding

- Condensatoren voor LED-verlichting

- Condensatoren voor mobiele en DSL-apparaten

- Condensatoren voor auto's en voertuigen

- Condensatoren voor fotovoltaïsche omvormers

- Condensatoren voor windenergiecentrales

- Condensatoren voor hernieuwbare energiesystemen

- Condensatoren voor inductieverwarming

- Condensatoren voor medische apparatuur

- Condensatoren voor industriële besturing

- Condensatoren voor Power Electric

- Condensatoren voor spoorwegvervoer

- Condensatoren voor Smart Grid

- Condensatoren voor Universiteit en Onderzoeksinstituut (Hoge Energiefysica)

- Over ons

- Nieuws

- Neem contact met ons op

Auteursrecht en kopie; Wuxi Walson Elektronicaco., Ltd. Gemetalliseerde filmcondensator China Fabrikanten